コルクって練りと板どっちがいいの?

前回のシャンク篇の引き続きになります。

シャンクを取り付けたらコルクを充填していきます。充填するコルクも練りコルクと板コルクの2種類があります。

初めの画像は今回のALDENです。もともとこのALDENに充填されていたものは練りコルクです。練りコルクというのは粒状に粉砕されたコルクにボンドやタールや松ヤニなどメーカーによって異なりますが、そのいずれかをつなぎとして添加しよく混ぜてペースト状で使用します。

当店でソール交換後に新たに詰めるコルクは練りではなく板コルクを使用しています。板コルクとはメモとかを画鋲で止めるあのコルクボードと同じです(靴用のものですが)。中底面の型採りを左右行い、板コルクをカットし敷き詰めていきます(履き込まれた靴は左右で形状が変形しているので)。

私も10年ぐらい前は練りコルクを使用していたのですが、その作業性の悪さと正確性に疑問を抱き、今は板コルク派になった次第です。練りコルクはつなぎのラックボンドが乾燥するまで時間を要すのと(乾燥した後に表面を削って整えたいので)、練ったコルクをヘラで押さえながら詰めていくので、その抑え加減でコルクの密度が全体で均一するのが難しいです(私の技術のなさもありますが)。

ソール交換でメーカーで詰められたコルクを取り除く際に、一見隙間なく詰まっているように見えるのですが剥がしてみると、所々で内部に空洞ができていたりコルク粒の密集度が偏っていることがしばしばありました。密度の偏りや空洞があるとその部分は中底がひどく沈下してしまいますし、コルクが劣化した際に靴内部でコルクが動いてしまい大きな空洞になったりもします。

そうなると必要以上に中底面が押し下げられ最悪は革の状態が悪いと中底が割れてしまったりしている靴もあります。これに似た現象で摩耗して靴底に穴が空いた状態で履いてしまうと、靴底の穴から内部のコルクが外へ流出して同様に空洞ができてしまい、中底がその部分だけ陥没し割れるという事があります。(併せて雨水の侵入で中底が乾燥し硬化しているというのも原因の一つですが)

板コルクの場合はすでに板状にプレス成形されているので密度は一定です。その粒の荒さ(大きさ)で種類がいくつかあるのですが、当店では一番目の細かい板コルクを使用しています。

目の細かいコルクを使用する事で、履き込んでいく過程での中底面の沈下によるサイズ変化を抑制できるのではないかと想定しています。すでにオールソールする状態まで履き込んでいるなら尚更、それ以上の中底面の沈下によるサイズの変化は防ぎたいところでありますし。

コルクを詰める際は必要な厚み以上に一旦敷きます。そしてその状態から最終的な靴底面の膨らみのラインをイメージして削り落していきます。余分なコルクの膨らみを削り込んでいく際にはコルクを貼り付けた中底面が足裏の形に沈下している為、コルクもその足裏の形に合わせて凹凸になっているのでその膨らみを考慮して削っていきます。

メーカによって靴底の前側屈曲部分が必要以上に膨らんで丸みを帯びている靴がありますが、このような靴底面の場合はコルクが山盛りに充填されている状態かと思います。その山盛りのコルクが潰れていった際にはそれだけ中底が沈下しサイズの変化が著しいのではないかと考えられます。

また接地面の靴底が丸すぎると履き始めは特にですが、面で地面を捉えたいのに、丸みが強いとそのトップの点で地面に接地するようになってしまうので、コルクが潰れて平らになるまで履き始めは特に安定せず疲れやすくなります。

逆にそのような丸みのある安定しない靴底のデザインにして、筋力アップやダイエット効果を謳うスニーカもあるようですが何事も捉え方次第でしょうか。

ALDENは比較的に靴底面は平らな状態です、というかちょっとコルクが足りないぐらいで靴底中央あたりが凹みがちです。凹んでいるといっても手で撫でると分かるぐらいで、ハーフソールやビンテージスチールを取り付ける作業を行うと、その凹み具合はとても顕著に分かります。

ウェルテッド製法の靴底が再接着できない理由

ここで補足です。確か分解篇のところでしたか、ウェルテッド製法で底縫いの糸が擦り切れて革底が部分的に剥がれる、またはウェルトから浮くと再接着できないとご案内しましたが、その説明です。

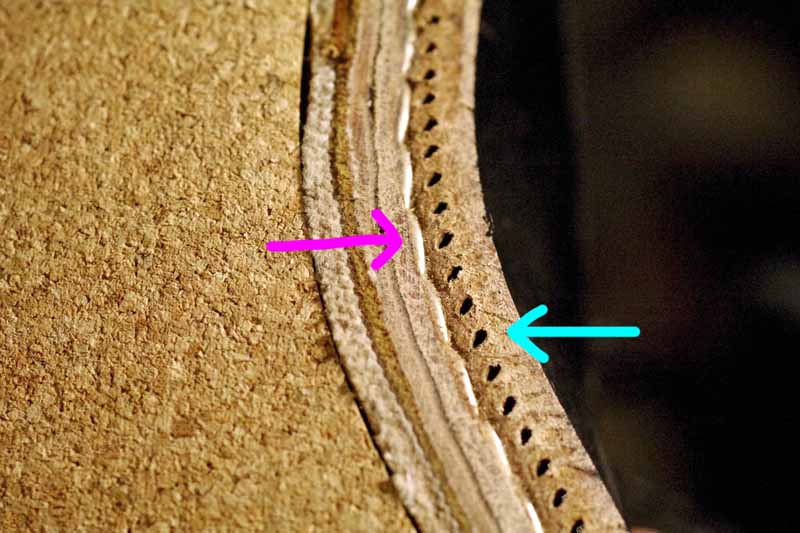

画像はコルクを剥がした状態です。赤矢印がリヴ側のすくい縫いの糸、青矢印が出し縫いです。

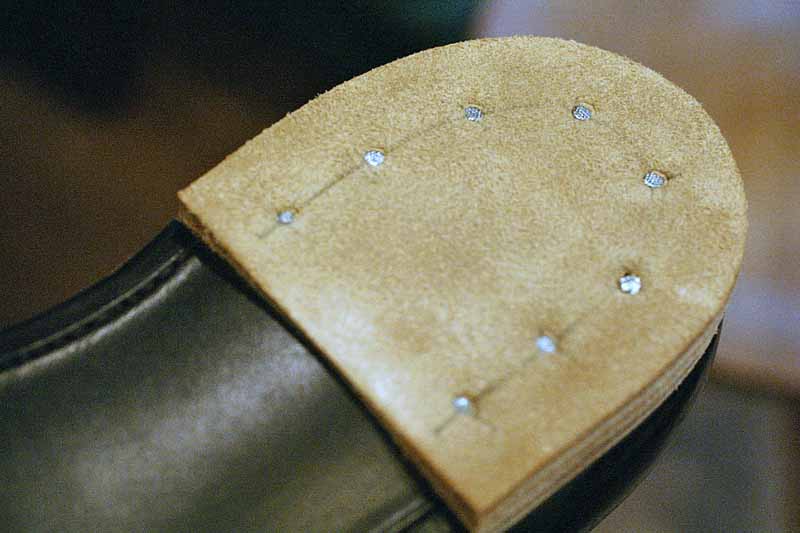

下画像がコルクを詰めた直した状態。

赤矢印がウェルト側に出たすくい縫いの縫い目、先ほどの中底側のリヴの壁に見えていた糸はこの部分と繋がっています。すくい縫いは段差の部分で横方向に縫われている感じです。青矢印は古い出し縫いの糸を抜いた状態のウェルトの縫い穴です。

で、出し縫いの糸が靴底面に露出しているわけですが、この糸が擦り切れてウェルトと革底が剥がれて部分的に浮いてきた場合、その浮いた隙間から接着剤で固定するにも接着剤の効果が期待できる面積というのは、ウェルト幅の青矢印から赤矢印の幅1.0cm程度になります。

この幅ではほぼ接着効果は期待できません(コルク部分は脆いので接着強度は期待できませんし、隙間からでは奥に接着剤は塗布できませんし)以上が再接着不可の理由となります。

ですので底縫いの糸が擦り切れて底が剥がれたり浮いてきた場合は、オールソールでの対応になってしまいます。そうならないようにするには、初めにハーフソールで靴底を補強することをお勧めしています。

ハーフソール・スチールが効果的な理由

かかと、積み上げていきます。

盛ったコルクを底面形状に合わせて余分な厚みを削り落としたら、革底を取り付け、底縫いを行います。続いて踵部分の工程に入ります。かかとは分解してきた順序を逆にたどります。まず革底のかかと部分に釘打ちし貫通して中底面と固定。

そして積み上げ革を一段載せます。オリジナルは合成素材でしたが革を用います。かかと部分というのは足裏の形状が丸いので、その丸みの収まりがいいように靴型も丸みを保たせてあります。

ハチマキなどでその丸みを吸収していますが、それでも革底にはその丸みの影響が残っている為、積み上げの1段目は中央部分が高く盛り上がります。

かかとはもちろん平らにする必要があるので高くなった中央部分を削り落としていきます。1段目だけでは完全に丸みを吸収できなかったので2段目でも同様の作業を行います。

2段目では中央の盛り上がりの調整を行いながら、かかとの傾斜も計算し削り落としていきます。積み上げの断面を見ると靴底の丸みがどのくらいか分かるかと思います。

オリジナルのALDENはこんな感じでは一段づつは積んではいません、手間がかかりますから。積み上げも部材として2段、3段とすでに接着され積まれているブロック状の材料があるので、既製品では大体がヒールの高さに合わせてその積み上げブロックを機械で圧着し釘で固定していくやり方です。この作業であれば両足で2工程で済みます。

ただこれも靴底の丸みと積み上げブロックの合わさり目の形状(ブロックの靴底側の接着面は平らではなく「ザグリ加工」といってえぐって削ってあります)が合っていれば問題はないのですが、あまり合っていなくても強引に機械で圧着し釘で固定してしまえば、とりあえずは隙間なく仕上がります。

ただ強引に固定しているので歩行の際に負荷がかかると(または新品時点でも時々ありますが)徐々に積み上げブロックと革底の合わさり目で浮いてきてしまうことがあります。

ALDENでも強引に合わせて接着していることがしばしばありますし、残念ながらかかとの傾斜角度もかなりの割合で狂っています。これも古き良きワークシューズ時代の名残り、なのでしょうか。

一段づつ積んでいくと今回だと革の積み上げは2段なので両足で計4工程で、その都度で中央の盛り上がり、ヒール角度の調整、外周の削りがありますがこの程度は大した作業ではありません。例えば4.0cm・8段積み上げる場合だと、両足で16工程になりトップリフトまで合算すると18回同じ作業を繰り返すことに・・。

積み上げが完了したらまた釘で固定します。ちなみに革底のオールソールで使用する釘の長さは固定する段階で異なりますが、10・16・19・22・25mmといった感じで使い分けています。

無防備なつま先。

トップリフトはオリジナルはダヴリフトでしたが、耐久性とグリップ性能などを考慮し10mm厚のラバーリフトvibram#5345を使用し、革底面はオリジナル同様にオールブラック仕様。

お渡し1週間後、他の靴の修理依頼でご来店された際に「金属探知機、鳴りませんでした」と。やっぱりシャンクが反応していたようです。

一応ご依頼を受ける際には保険をかけていまして「シャンクをウッドシャンクに交換しても鳴らないという保証はできませんよ」と。

原因は恐らくシャンクだろうという状態でしたし、金属はシャンクの他にも釘を大量に使用しているので万が一それらが反応しているということもありますので。

ちなみにですが革底の場合は、つま先の摩耗が激しいので通常はヴィンテージスチール併用を強くオススメしているのですが、今回の案件の場合はヴィンテージスチールで金属探知機が鳴ってしまうという可能性がなくはないので、無防備な革のつま先のままとなっている次第であります。

何はともあれこれでパイロット仕様のALDENには今後対応することができるなと思う、今日この頃です・・・。

ALDEN・関連記事