釘、打ち込み過ぎじゃないですか?

前回のその1・分解篇からの続きになります。

かかと部分には革底を固定するのに14本の釘が打ち込まれていましたが、その革底をめくっていくと今回の原因であるALDEN特大シャンクが現れました。

歩行の際に少し前にずれていたようでコルク面に凹みがあります。以前ALDENのソール交換で、このシャンクが靴底を突き破って露出した靴がありました。原因はシャンクが前側に大きくずれ、シャンクのある部分で踏みつけて歩き続けた結果、シャンクが出てきてしまったようです。

シャンクというのはかかとから踏まずに配置するのですが、歩行の際に屈曲する範囲にまでずれてきてしまうと、徐々に革底を内側から押し上げます。またその部分は余計に地面で擦れる為、革が薄くなり、耐え切れずシャンクが突き出してくるという進行になります。

その記事は旧ブログにあるので時間があるときにこの新しいHPにピックアップ記事として加筆修正できればと思っています。

かかとの馬蹄形の黒いU字部分はハチマキというパーツです。シングルウェルトの時はヒールの手前でウェルトが終わります。そのままだとウェルトの段差が唐突に終わってしまうので、このハチマキを取り付けて、外周のラインがスムーズに繋がるようになっています。

これを取り付けないやり方もありますが唐突に終わって段差があってもそれがなんだ、という感じで段差があるままになっているALDENのモデルもあります。

ALDENは今でこそ高級紳士靴ですが、20から30年前にアメリカに住まわれたいたお客さん曰く、現在10万円くらいで販売されている靴は、当時は35.000円くらいで売られていて、コードバンは革の表面も強いので、ワークシューズという感じでガシガシみんな履いていましたよ、と。今でも値段の割には作りがざっくりとしているのは、その当時の名残りなのかも知れませんね。

ハチマキはウェルトと同じで傷んでいなければ交換しないパーツになります。ちなみにこのハチマキもタックスというアルミの釘6本くらいで固定されています。

そしてこれをめくってみるとアッパーのコードバンが見えてきますが、このかかと部分のコードバンも中底にタックスで固定しまとめられています。中敷を剥がすと潰れたタックスの先端や積み上げや中底を固定していた釘の跡が見えます。

ちなみにこの靴には打たれていませんが、中底面側からも釘を打ち込み、上下から積み上げをしっかりと固定することも一般的です。

昔ながらのやり方だと、かかとのアッパーの革はウェルトをすくい縫いしてきた糸で中底面に絡げて固定するのですが、近年は靴型のかかと部分に鉄板が取り付けられているので、アルミの釘を打ち込むとその鉄板に当たり釘の先っぽが潰れてカシメられ、中底面にしっかりと固定される方法になっています。

この仕様の方が作業効率も良いですし、かかと部分の部材の収まりもいいので、現在の既製品はほぼこの仕様になっています。

使用される釘の数

- 化粧釘/17本

- 積み上げ固定釘/7本

- 革底固定釘/7本

- ハチマキ固定タックス釘/7本

- アッパー固定タックス釘/20本

- 片足合計・65本

ざっくりですがダヴリフトの化粧釘17本、積み上げを固定している釘7本、革底を固定している釘14本、ハチマキを固定しているタックス釘7本、アッパーを固定しているタックス釘20本と、片足合計65本ぐらいの大小の釘がかかと部分に打ち込まれています。

これが多いのか少ないのかですが、一般的なウェルテッド製法の靴であればこのぐらいは通常打ち込まれています。私も改めて釘のカウントしたことがなかったので文章を書きながら結構打ち込んでいるんだな、と思います。

もし金属の総量でゲートが反応するのであれば、両足で130本のこの釘で鳴ってしまうだろうなと。なのでやはりアラートの基準は金属総量ではなく単体の金属の面積で判定されているように思います。

コルクは厚めに入っていたほうが良いのでしょうか?

古いコルクを取り除くと・・・補強の生地が出てきました、通常は革中底の床面が見えてくるはずなのですが。この補強の生地ってメーカーでウェルト交換するとその際にリブの補強で取り付けられる事があるのですが、この靴はまだオールソールしたことがないのになんで?と。

しかしこれに似た状況の靴を以前修理した事があるのでざわっと嫌な予感がしましたが、とりあえず面倒な状態にはなっていませんでした。別件のざわついた案件はまた今度書こうと思いますが簡潔にいうと、「メーカーでウェルトを縫い付ける時に失敗したんじゃないか説」という内容です。

古いコルクを取り除くと5.0mm程度の段差があります。この段差はグットイヤーウェルテッド製法の場合にできてしまう段差になります。

ハンドソーンウェルテッド製法の場合は、革中底自体にウェルトを縫い付ける加工を直接行うのでほとんど段差は生じません。そしてそこへ手縫いにてすくい縫いでウェルトを縫い付けるのですがこれでは手間と時間がかかり過ぎます。

そこで19世紀後半にチャールズ・グッドイヤー・ジュニアによって、その製法を機械化し短時間で大量に製造できる方法として編みだされたのがグットイヤーウェルテッド製法となります。この場合、ミシンで縫製できるように中底面に高さ5.0mm程度あるリヴテープを貼り付け段差を作っています。

靴雑誌などでこの靴(ALDENというわけではありませんが)は厚くコルクが入れられているので、履いていくと足の形に凹んで馴染むので凄いんです!みたいな煽り記事がありますが、実際は「製法の都合で隙間が空いてしまうのでコルク(またはスポンジなど)を入れている」というのが正確な表現かと思います。そしてこのコルクも厚く入れすぎるとデメリットが生じます。

確かにコルクは足の形に中底面から押されて、経年により徐々に凹んでいくのですが、凹むということはどういうことかというと、それだけ靴内部の容積が増加するということです。

容積が増加するということはサイズが緩くなるということになります。靴は履き込んでいくとアッパーの革は足の形に馴染んで多少伸びてゆきますし、それに加えコルクも沈下します(革中底自体の圧縮もありますが)。なので必然的にサイズが緩くなってしまいます。靴を購入する時に羽が少し開いた状態で購入する必要があるのはこの為です。

初めから羽が閉じてしまった状態で靴を購入してしまうと、沈下や革の伸びでサイズが緩くなった時に、いくら靴紐をきつく結んでもすでに羽が閉じてしまっていてはサイズの調整ができませんので。

ちなみに下の画像がハンドソーンウェルテッド製法です。中底面に段差がほとんどないのが分かると思います。

なのでこの靴の場合はコルクを敷き詰めるほど隙間がないので、薄いスポンジが貼られていました。この靴もちょっと特殊で段差すらなく恐らく斜めに革中底面に切り込みを入れ、そこへすくい針を差し込んでウェルトを縫い付けているようでした。

ハンドソーンは日本と欧州でも中底の加工方法が異なりますし、職人さんでも設定はまたちょっとづつ違っています。ちなみにグットイヤーウェルテッド製法の場合はどの国でもほぼ同じで、どちらかというと国内老舗メーカーの方がきっちりと製造されているという印象があります。

ところでシャンクはどうするの?

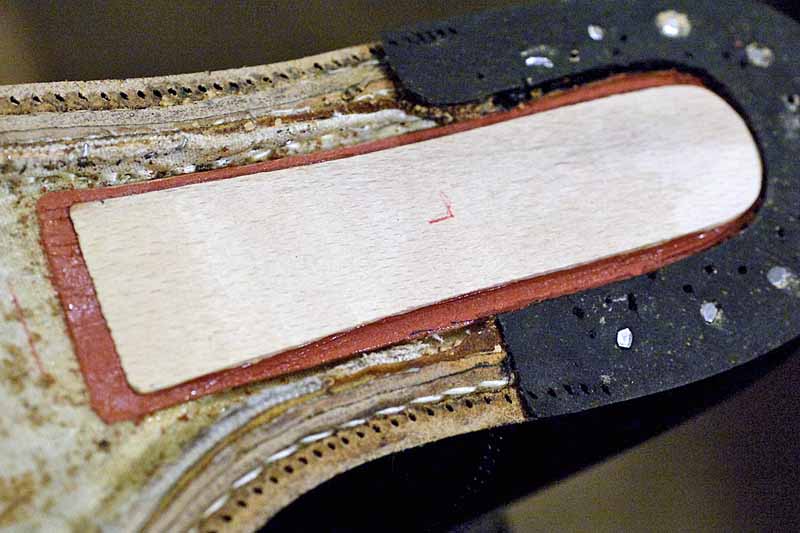

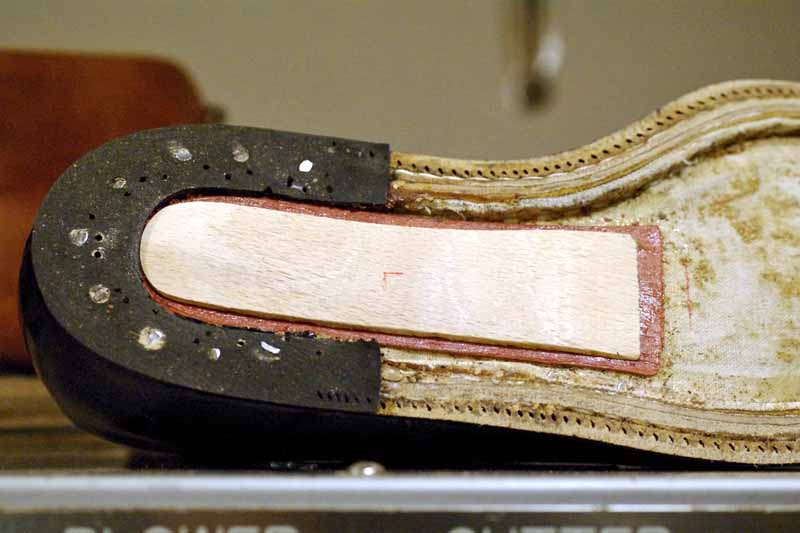

金属探知機が鳴らないようにするにはこのウッドシャンクを用います、そうです、木です。ウッドシャンクはジョンロブなど老舗の海外ブランドの靴にはしばしば使われていますが、革底を剥がすとことごとく割れているか腐っています。こんな感じで。

画像のウッドシャンクは細めですが形状は色々とあります。大体厚みは3.0mmくらいでしょうか、この木材は金属並みに硬いわけでも黒檀やアカシヤのように木材の中でも硬質というわけでもないので手で力を入れるとパキッと折れてしまう程度の硬さです。

なのでわたし的にはウッドシャンクは全く信頼度が低いので、私物でも修理品でも使用することもないので在庫でも取り扱いがありませんでした。

今回のご依頼主さんは、はじめに他店で依頼したがウッドシャンクが手に入らないということで断られたいうことでした。当店では使わないだけで、通常在庫と同じように注文すれば入荷できます。ただ一足単位での取り寄せではないので、今回の件だけで取り寄せてもあまりは無駄になるかな、と。

ただ「金属探知機を通過できる靴」というのちょっと面白い案件ですし、当店がある大田区雑色という立地は、羽田空港が近い為か顧客にはCAさんやパイロットの方もそこそこいらっしゃいますので、今後同様の事例がないわけでもないかな、ということでお受けした次第でもあります。

ただ信頼度の低いウッドシャンクなのでそのまま使用するのは嫌ですよね。というかジョンロブでも折れる前提で使われている?ので世界的にはありなんでしょうが、わたし的には無しなんです。なのでウッドシャンクを補強することにしました。

グットイヤー製法でもありますが、主にマッケイ製法やセメンテッド製法、婦人靴などの中底の踏まずから踵にかけて使われている硬質のファイバーボード素材というのがあるのですが、それを加工し併用することでウッドシャンクの折れ防止にしたいと思います。

詳しくは分からないのですが、ファイバーボード素材というのはパルプや繊維状の素材を、塩化亜鉛水溶液に浸し膠化させ押し固めたものらしいのです。

釘も効く程度の硬さですが、しなりもするので併用するにはいい感じです。下の赤いのがファイバーボードでこれにウッドシャンクを貼り合わせます。この併用、いける気がします。

その3・コルク充填篇に続く・・・。

ALDEN・関連記事