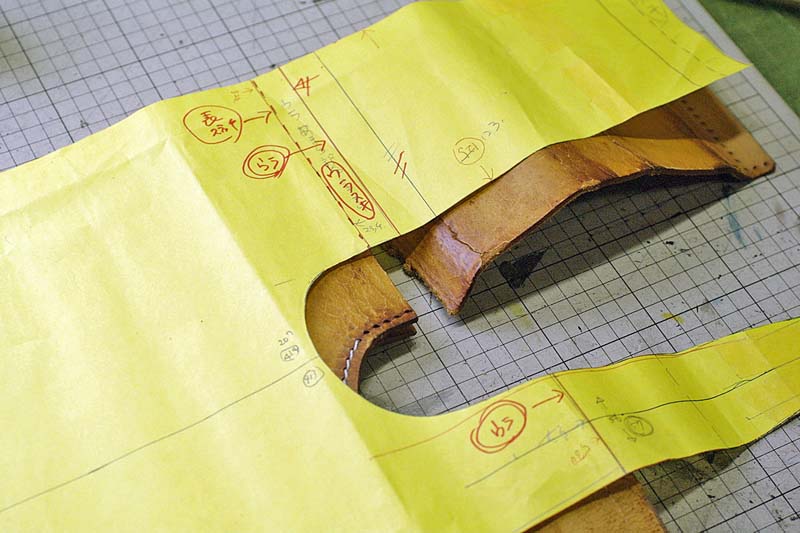

机上の空論的型紙作り。

部分補修ではなく背もたれの作り直しになったので型紙を作り直します。背もたれ全体もすでに椅子の形状に湾曲していたり癖づいているのでオリジナルの寸法や形状が曖昧です。

癖づいていないパーツを平らに広げた状態の形状が知りたくて、ネットにてスパニッシュチェアを製作している工房の記事だったり製品の記事だったりを参考に手元にあるパーツと比較し、オリジナルはどういう形状なのかを推測していきます。

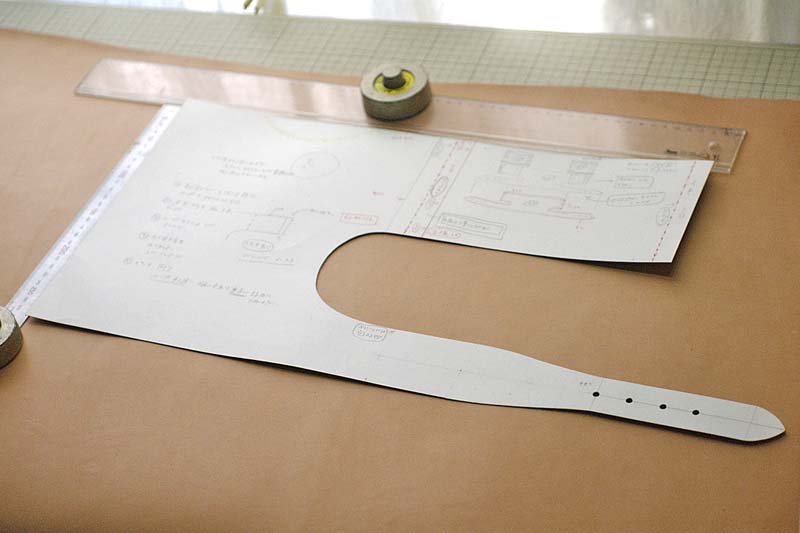

まず型紙を作るのに背もたれの中心で半分の型を採ります。それを逆側の半分に当ててみると結構形が違っています。座り方なのか革の繊維の状態だったのか、ベルト以外に背もたれ全体も歪んでいるようです。それぞれ左右の誤差を鑑みつつ型紙を修正していきます。

一番いいのは椅子をお預かりして現物合わせで製作するのがベストではありますが、椅子をお借りできたとしても、主に鞄や大きめの製品の修理を行う二階の作業場には、この椅子のサイズでは階段で引っかかり運び上げらないので、やや机上の空論にはなってしまいますが、与えられたヒントのみで何れにしても製作していくしかない訳であります。

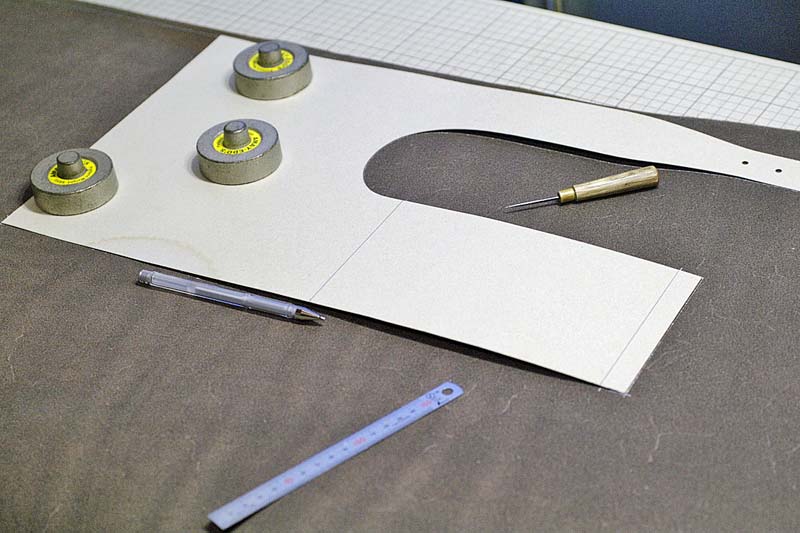

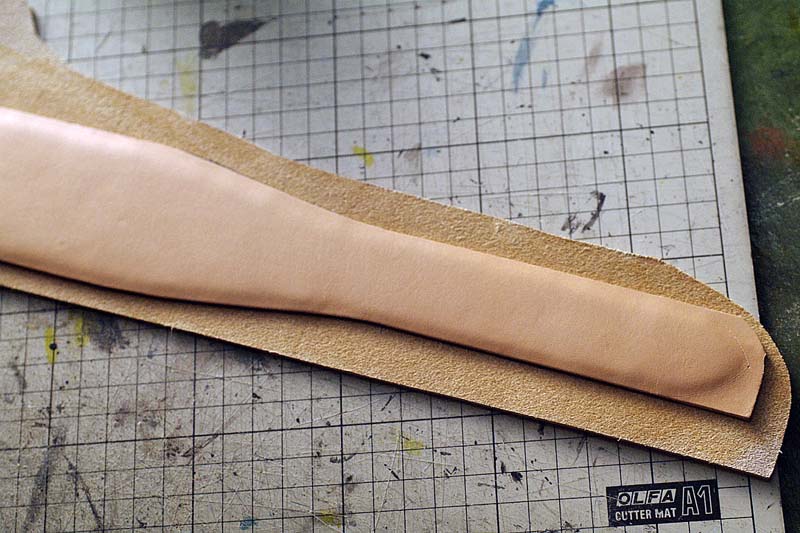

いきなりこの合っているかどうか曖昧な型紙で本番を作るのはリスクが高すぎなので、同じ厚みのヌメの床革で試作を行います。

床革って?

床革というのは革を漉いた時に出る部分ですが、例えば元の革の厚みが6.0m程度あって自分が使用する厚みが2.0mだった場合には一頭分(半裁)の革を漉き機に通して厚みを薄くします(漉き加工)。そうすると漉かれて残った4.0mm程度の革が床革になります。

これはそのまま破棄してしまう場合もありますし今回のように試作などでも使える場合もあるので、厚みが残る場合は保管しています。ベルトの芯材やそのほか補強材として既製品で使われていることもあります。

製作費用を抑えるには。

座面の固定ベルトを交換する際は手縫いにてオリジナルのステッチに近い雰囲気になるように縫製を行なっていますが今回はミシンをメインで用います。ミシンをメインで用いることで手縫いで行うより費用を抑えることができます。ただその場合はステッチのピッチや糸の太さがオリジナルとは少し違ってしまいます。

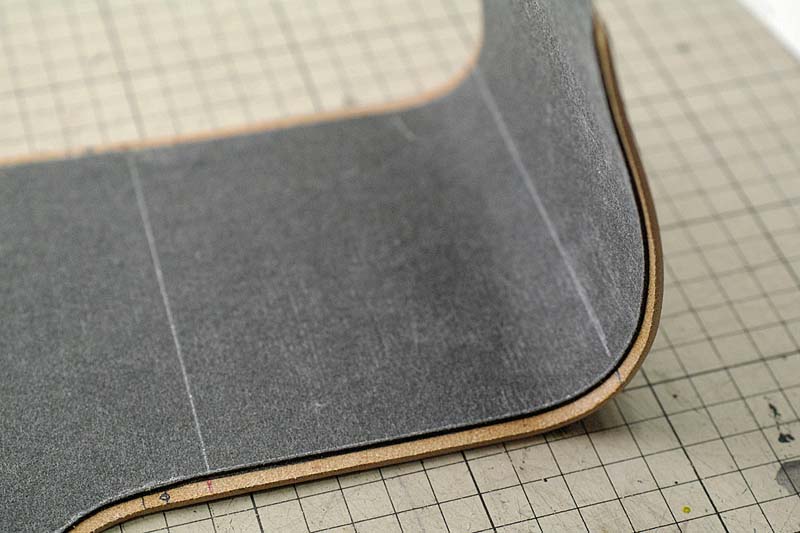

また革の厚みもオリジナルではおよそ3.5mmですが新たに作成する革は2.0mmを使用しています。ただこれはオリジナルでは壊れやすかった革が一枚(3.5mm)の部分は無くし、背もたれパーツ全体が革を両面貼り合わせた4.0mm厚にし、裏表の間に伸び留めなどの補強材も挟み込めるので結果的に全体の強度は高くなっています。また4.0mm厚にすることでミシンで問題なく縫製することができるので費用を抑えることにつながっています。

革についてはオリジナルのようなナチュラルカラーを今回使用しますが、スパニッシュチェアの修理で持ち込まれる革を見るとみなさん飲み物をこぼしてシミになっていたり、斑らに汚れの跡が残ってしまったりしている場合が多いです。なので汚れが目立ちにくいブラックやブラウン、キャメルなどのカラーでも作成が可能です。

床革での試作は型紙の確認もありますが今回のポイントとしてはミシンでどこまで縫製できるか?という点もあります。背もたれは全長で約120cmほどで厚みもあるので重く、また直線だけではないので縫製しながら120cmを回転させていかないと縫えないので、実際に一人で支えて縫っていけるのか?という点と厚みが局所的に10mm近くなりそうな箇所もあるので、その部分も縫えるかどうかも合わせて確認していきます。

柱と隙間

ミシンの取り回しに関しては問題なく縫製することができそうです。ただ残る悩ましい箇所は柱を通す輪っか部分。部分補修の時もそうでしたがオリジナルはすでに癖がついた状態なのでその寸法を信用していいのか、それと寸法が合っていても柱にセットする時には恐らく窮屈なのでご依頼主さんが不安にならずにセットできるかどうか。

結局これはいくら考えても分からないので、ご依頼主さんに柱の寸法を計測していただいて実際に椅子の柱の部分を木材で作り、それに通して確認してみることにしました。その際に伺うと、購入時には業者の方が木材の椅子に革をセッティングするのは大変だということでセットしてくれたとのことでした。なのでご依頼主さんは柱と輪っか部分が新品時点でどの程度嵌め込む際に窮屈だったか分からないということでした。

なので輪っかの部分をいくつか寸法を変えて試作し柱に通してみました。結局は正確な寸法というよりは柱とどんな感じで嵌るかが重要という感じでしょうか。寸法が正確でもキツすぎてご依頼主の方が不安になって嵌められなくてはダメですし(IKEAの組み立て家具で組み立て方法は間違っていなくても、なかなか取説通りにパーツが入らなくて無理に押し込んで壊してしまうんじゃないかと不安になる、IKEA組立時不安症候群というやつです)

かといって緩すぎて馴染んできた10年後に輪っかがダルダルになっていてはいけないですし。しかしネットで画像検索してみると、結構ダルダルになっているオリジナルもあれば、新品のものはやはり柱に四角く沿っておらず輪っか状で柱と隙間がある状態でした。

厄介なのが柱が上下で均等な太さではなく上部が細く下部が太い設定という点です。それに合わせて輪っかのパーツも設計されているかというとそうでもなく上下同じ設定。

なので輪っかを柱に通すと上側は隙間が空きがちなのです。それも画像のように使っていくと自然と柱に沿って革が変形してくれるので、経年変化したオリジナルパーツを参考にし過ぎてもいけません。

いくつか設定を変更して試作し徐々に目指す「窮屈さ」に近づいてきました。

柱と輪っかの嵌り具合はこのぐらいの感じで良さそうです。

一頭でひとつだけ。

部分的に革が一枚になっているオリジナルと違い、新しく製作する背もたれは全て革を二枚に貼り合わせた強化バージョンなので革が二倍必要になります。そして長さも120cm程度あるので使いかけの革からでは採ることができないので栃木レザー社のフルベジタブルタンニン鞣しのヌメ革を一枚取り寄せました。

通常成牛の場合は大きいので半裁というサイズで流通しています。半裁というのは牛を背中の中心で半分にしたサイズです。それでも一畳よりずいぶん大きいサイズになります。ちなみに子牛の場合は小さいので一頭サイズ流通し丸革になります。

一畳より大きいといっても天然素材ゆえに小傷やシミや皺などがあるので使える部分は限られています。そして今回のように120cmでワンパーツとなるとその範囲の中にあるそれら小傷などをすべて避けてパーツを採るとなると至難の業です。

しかも今回のように染色もされていないヌメ革の場合はすっぴんの状態なのでそのような牛が生きていた時に付いた小傷やシワは塗装で隠されずに露出しています。

ですので塗装で隠すことができないのでヌメ革というのはそもそも小傷などが少なめの革を使用するのですが、その中でも最上のAA品の革を取り寄せましたがそれでも裁断するまで型紙の配置を決めるのにかなり時間を要しました。

こっちをずらすとこっちの小傷が入ってしまう、こっちをずらすとベルトのところに・・・といった感じで。

表面のパーツにはベストな部分をなんとか配置できましたが、裏面のパーツには牛が生きていた頃の名残の小傷や皺の跡は入ってしまいます。といっても革製品の注意書きによく書いてあるあれです、「天然素材なので・・・」という程度のレベルですが。

ちなみにALDENの新品の靴の方が深刻なシワや傷が入っていたりことがあるので、これは大丈夫なのかと心配になるぐらいですが。あれもコードバンという馬のお尻の希少な部位の革を用いているので仕方がないのでしょうが。

今回のこの革は背もたれ一つ作っただけでほとんど製品に使える部分は消費してしまったので、残った部分は小さなパーツの修理やサンプル製作にと使う感じです。

革という素材は非常にコストパフォーマンスが悪く、布帛のように1.0メートルあったら端から端まで均一な素材で使えるというわけではなく、革の繊維が詰まっていて表面も綺麗な部分というのは1頭(半裁)のうちの5割あればいい程度です。

オリジナルより強化できれば。

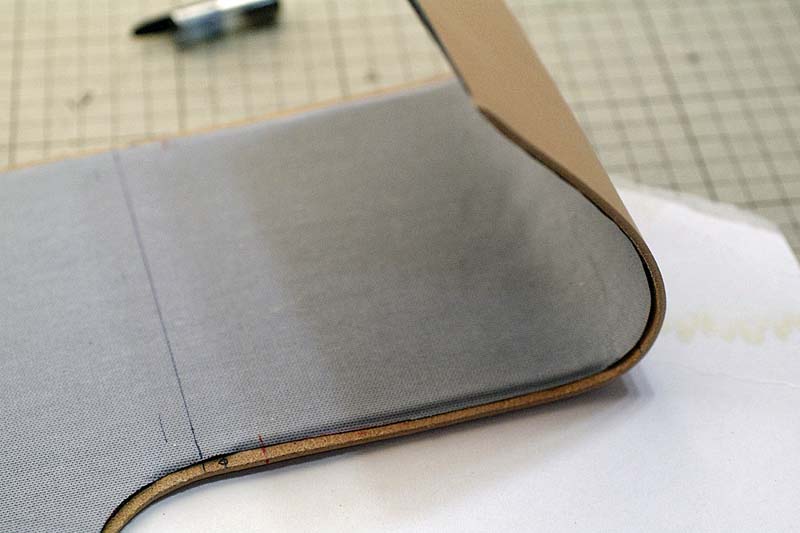

型紙の表面にごちゃごちゃメモ書きが書いてありますが、組み立てる順番や縫製する時の注意書きです。試作をした際に気づいたことを書き込んでいます。今回製作する背もたれはオリジナルより強度を高くしたいので全体が革の二枚仕立てになっています。

そしてそれに加え芯材で全体を補強し、負荷が掛かる部位はこれまでの補修の経験で分かっているので、それに基づいて補強材を適材適所に配置しておきます。

ナイロン素材を組み合わせることで全体の伸び留めになります。背もたれ部分は半型を作った時に左右で形状が狂っていたように体重がかかるので、徐々に伸ばされていくので輪っか部分から背もたれ全体にかけてナイロンシートを入れる事で全体で荷重を受け止めてくれることを期待します。

輪っか部分をまずは縫製し折り返します。

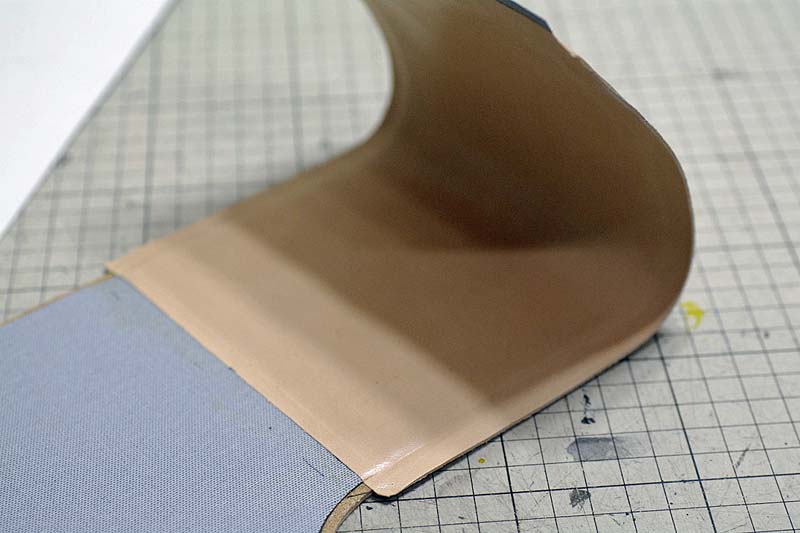

次に裏面の革全体を貼り合わせます。同じ形状にカットして貼り合わせると合わないので大きめにカットしておいて貼り合わせてから余分な部分を裁断していきます。なので輪っか部分は後処理ができないので初めにコバ処理を行ってから折り返しています。

孤にカットしたところにラインが描いてありますが、これが表面と同じラインですが貼り合わせ具合でこれだけずれてきます。今回特に大きいのでずれるのは想定内なのですが。

ベルト部分も余分をカットしていって最後に剣先を落とします。

表面に合わせて革包丁でカットしても多少断面はズレが生じるので紙やすりでちまちまと整えていきます。削る際は気持ち丸みがつくようなイメージで。

17ミシン

断面を削り毛羽立ちを抑える処理を行ったら次に縫製となります。縫製は17ミシンでカタカタカタと。

ちなみにですが手前のミシンが今回の17ミシンで奥が18ミシン。同じように見えますが抑えの車輪の位置が逆になっています。その違いで縫製できるものが違っていますが、詳細はまたどこかで。

縫製が進むにつれて周囲の部分はエアキャップで巻いて保護していきます。120cmあるので縫製して動かしているうちにどこかにぶつかって傷つくのが怖いので。縫ってはエアキャップ、縫ってはエアキャップの繰り返しです。

剣先で折り返しですがここからがアクロバティック。

120cmの先端まで来ているので全体をこの状態から回転させつつステッチが狂わないように本体を動かしていきます。このあたりの身動きはサンプル製作の際に経験したことが生きてきます。

折り返しです。

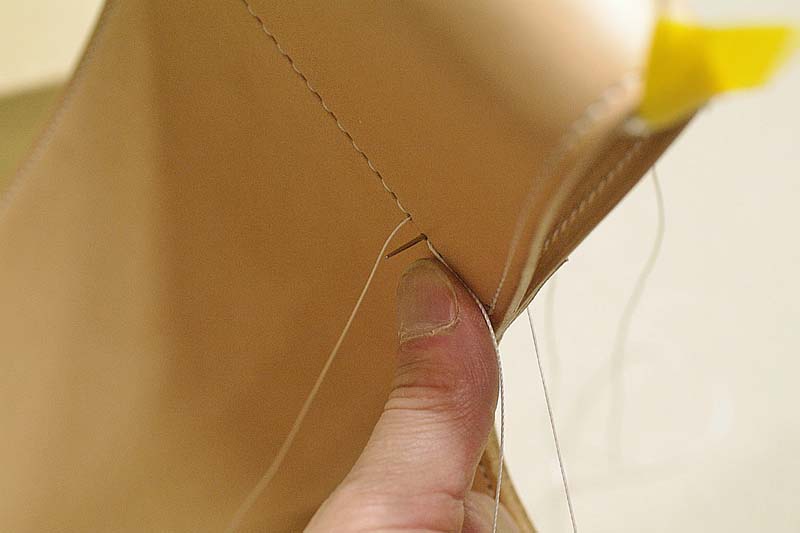

これは輪っかの付け根部分、ここは手縫いで縫製しています。ミシンで縫製できなくもなかったのですが一番負荷がかかる部分なので手縫いで確実に縫い留めていきます。

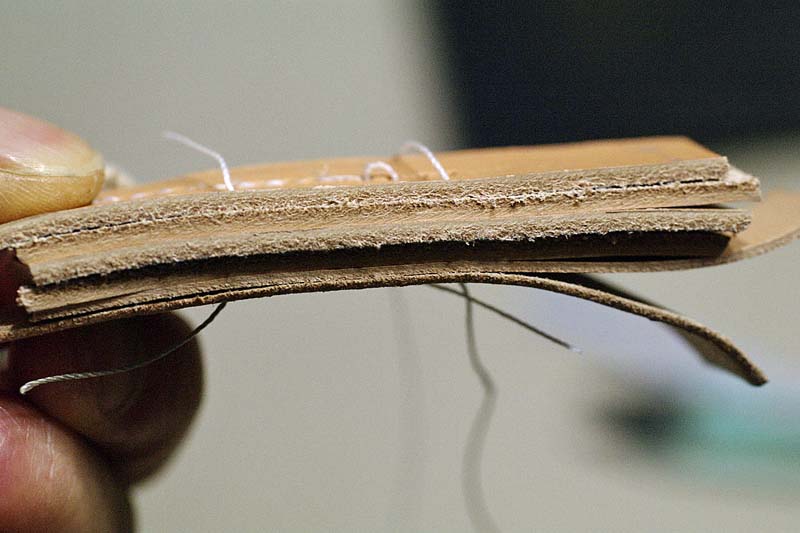

オリジナルより革や芯材などを複数組み合わせているので局所的にご覧のような厚みになります。(実際はそれぞれ厚みを漉いて重ねるので正味この厚みになるわけではないのですが)

これをミシンで縫製してみると糸調子が若干甘くなるのと、厚みがあるので抑えが進みにくくピッチが細かくなってしまう可能性があるので、どちらかといえばこの部分のピッチは少し広めにしたいので安心安全の手縫いにて。ここでミスると1からやり直しですので。

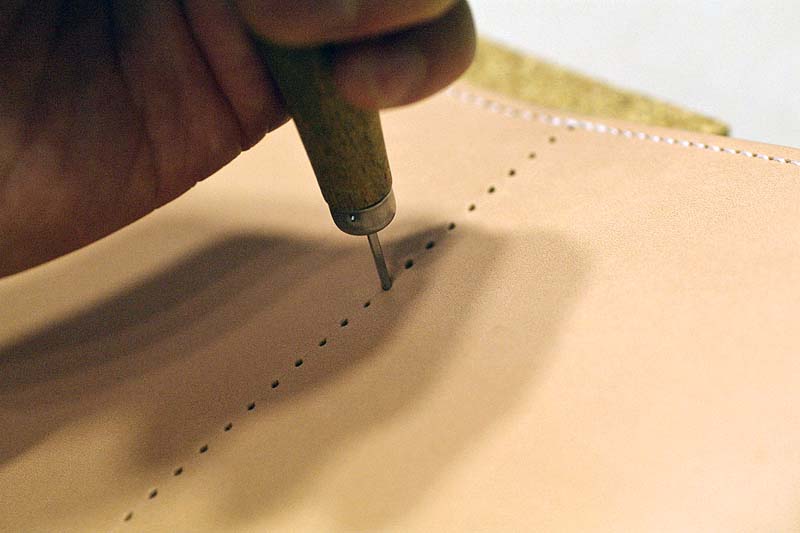

菱ギリで穴を開けていきます。

ピッチを少し広くしたいのは負荷がかかる部分のピッチが狭いと糸がぐっと食い込んできた際に、糸で間の革を割いて穴と穴が繋がりオリジナルのように裂けてしまう可能性を低くする為です。

今回はこの部分には補強材が組み合わさっているので革の伸びも抑えられ、糸の食い込みも予防できていると思うので強度はオリジナルより高くなっていると思います。

輪っかの部分に糸を通して天井から吊っている状態で手縫いしています。大きくて重いので平置きで縫製するには縫い難くバタンバタンとしていたので吊ってみました。なかなか良さげでしたので大物用に天井にフックでも常設してみようかと。

スパニッシュチェアの背もたれ完成

ベルト部分は当初の部分補修の段階では癖づいていたオリジナルから型取りすると外側のラインは直線だと思ったのですが、新規で作り直すにあたりネット上にある製造メーカーの取材記事だったり製造過程の画像などを調べてみると、センターに両側のラインが絞ってあることが分かりそのように製作しています。

コバ(断面)の染色もオリジナルはナチュラルな色のままの製品と色を入れてある製品や元はナチュラルで経年で色が濃くなっているだけ?のような製品とどちらが正式なのか不明でした。

座面ベルトの部分補修の際は、他のエイジングした断面に合わせてブラウンに染色しているのですが、今回は仕上がりの撮影している段階でもどうしようか悩んでいたので掲載の画像では染色する前なのですが、最終的には少しだけ明るめのブラウンの色を染色して仕上げました。