購入前に素材の確認をしてみる

基本的に合皮が使われている製品というのはあまり補修はオススメしていません。全体が合皮の場合はもちろんですが付属する部分的なパーツが合皮の場合も同様です。

合皮というのは使っても使わなくても2から3年で劣化が始まります。例えば現状では持ち手のみが劣化している場合に、持ち手だけを革で作り直して交換したとしても、他に合皮が使われていれば今度はこのパーツ、次はこのパーツがとなってしまいます。

はじめの段階で新しい鞄を購入しておけば・・・なんてことにも。

合皮の劣化について

- 押入れなど高温多湿な環境下では劣化の進行が早まる

- 水分により劣化が早まるので雨の日は使わない方がいいのかも。

- 素材が劣化した状態そのものを直すことはできない。

合皮部分の交換

はじめのお問い合わせでは持ち手のみの交換ということでしたが、依頼品の状態と合皮の劣化についてご案内後に、であれば付属する合皮部分は全て交換できないか?と。

その場合は持ち手など外付けのパーツについては問題ありませんが、鞄の本体自体に組み込まれているパーツを交換するとなると、鞄を一度バラバラに分解する必要があります。

今回の鞄はメルトン?ウール素材?のようなふかふかの厚手の素材なので当店にあるミシンではうまく縫えない可能性があります。縫製の仕方も一部複雑な手順で行われていました。ですので分解して付属する合皮部分を全て革で置き換えたとしても、元の状態に縫製し組み立て直すということは行程的にも費用面でもあまり現実的ではないかと思います。

分解せずに交換できる部分のみ交換することに。

結果、本体に組み込まれている部分については今回交換は行わず、すでに劣化している持ち手と荷物の負荷が掛る付け根のパーツを交換することになりました。

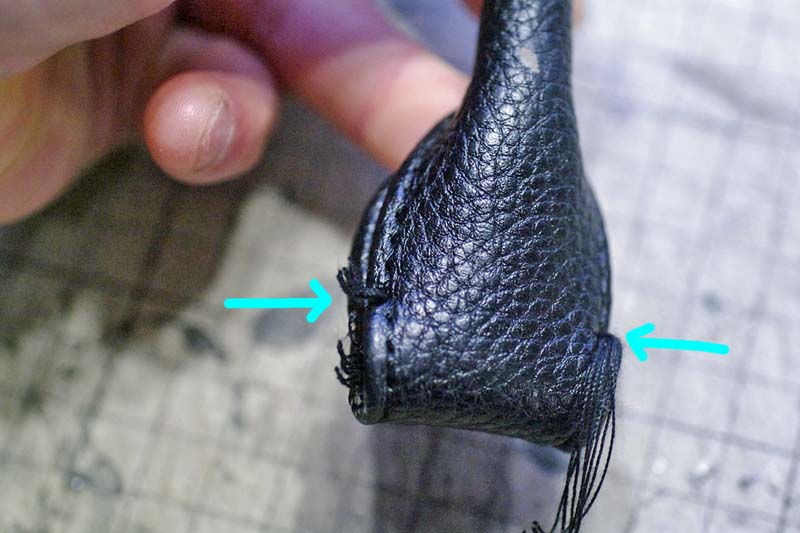

持ち手の金具に連結する付け根部分はボリュームがあります。合皮素材なので端は切りっぱなしにできないので全て内に折り込まれています。付け根部分は裏面も合皮が貼り合わされ、尚且つそれぞれが折り込まれているので蓋を閉じた部分の合皮の重なっている枚数は計8枚になっています。

革の場合だと折り込む端は折り込んで重なっても元の厚みになるように、距離と厚みを計算して革を漉いて加工しますが、合皮の場合は”漉き”という加工はできないので、そのままの厚みで重ねるしかありません。その厚みだとミシンでは縫えなかったのか、両脇と頂点の三点のみを糸で留めているだけの心許ない固定方法になっていました。

同じ方法での固定ではちょっと心配なので、革で持ち手を交換する際にはしっかりと両脇を縫製することにします。芯材にはロープが使用されていました。芯材に使用される素材はガラ紡というリサイクル繊維を棒状にまとめた柔らかいものや樹脂系、ビニール系、ロープなどが主流かと思います。

既製品で樹脂系の芯材を使っている持ち手は劣化し折れてしまい修理で持ち込まれる事がしばしばあるので、当店では基本的に劣化や荷重に強いロープを用いています。ロープといってもどれでもいいわけではなく、ちょうど良い編み方や硬さなど好みのロープというのもあったりします。

丸い持ち手に使われる主な芯材

- ガラ紡(リサイクル繊維など)

- 樹脂系素材

- ビニール系素材

- ロープ

オーダーメイドの持ち手

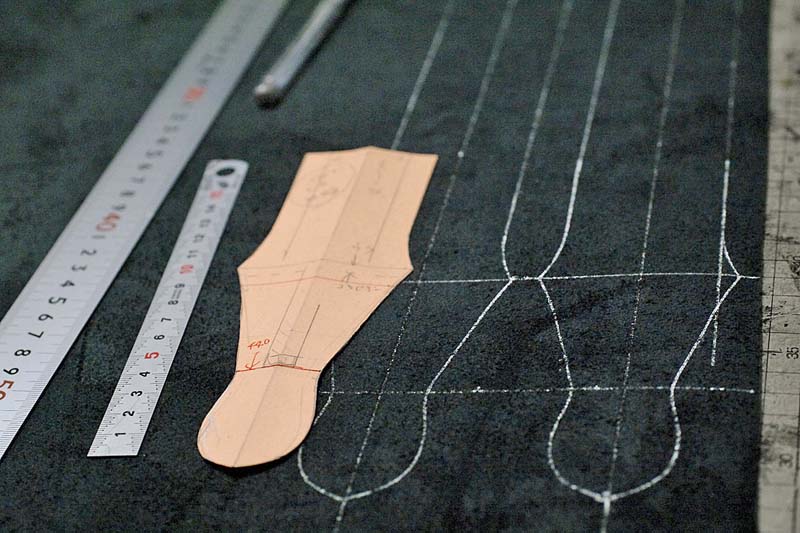

今回の持ち手は合皮が何枚も重なって付け根にボリュームがあるので、同様の見栄えになるように革の厚みや芯材の枚数などを変えて試作を行なってからの本番となります。

持ち手の交換といってもそれぞれの依頼品で素材も形状も太さも異なるので、持ち手のオーダーメイドという感じでしょうか。その際にはなるべくオリジナルより壊れ難く、尚且つ形状は同じ雰囲気になるように心掛けています。もちろん変更も可能です。

丸い持ち手だと太さが変わると見た目の印象や持った感触も変わってしまうので、なるべく同じ径になるように調整しています。ロープの太さは1.0mm刻みとかでは製品化されていないので、革の厚みや補強材の枚数で近い径になるように、それと同じような硬さになるように調整しています。

付け根の裏は蓋をするように閉じるので裏面は見えなくなりますが、補強の為と付け根の張り感を出したいので芯材と一緒に貼り合わせています。

蓋をするような閉じ方の場合は、縫製してから重なり合ったコバを削って一体化して仕上げる方法もありますが、オリジナルはそうではなかったので元と同様の感じでまとめています。

持ち手が完成したら次に作成しておいた付け根のパーツにセットして本体に縫製していきます。縫製する際は内装側に縫い目が出てしまう方法と、縫い目が出ないように鞄の一部を分解しそこからミシンを差し込んで縫製する方法があります。今回は内装の一部を分解してそこからミシンを差し込んでいます。

今回はPコートを模したデザインでしたので鞄の入り口部分の構造が複雑でした。襟の重なり合うデザインが裏地(内装と外装の間)の部分でも同様に再現され入り組んでいました。

内側が入り組んでいるのでミシンが付け根のパーツの位置にちゃんと差し込めているのか、余計なパーツを挟み込んでいないかと、小さく分解した箇所から指先を突っ込んで逐一確認しつつの縫製という感じです。仕上がったと思ったら襟の裏地まで一緒に縫製してしまって襟が開かない!なんてことになるとまずいですから。

付け根パーツを本体に縫製したら分解した内装を元の通りに縫製し直し完了となります。

革に交換完了

合皮素材でできていた持ち手と付け根パーツを革で作り直してすげ替えただけなので、見栄えは特に変わっていないのですが、使う度に持ち手の塗膜が剥がれて、白くなった部分をその都度マジックで塗られて?いたようなので、これで気兼ねなく使えるということで喜んでいただけました。

コバの処理について

持ち手のコバの断面ですが何かと手間が掛かります。革は削ると表面がぼさついてしまうのでまずは毛羽立ちを溶剤で抑えます。そしてまた削りまた抑え、という感じで工程を繰り返し最後に塗料で仕上げています。塗料で仕上げた後もまた削る場合もあります。

既製品のコバの塗料がぽろぽろと欠落してきてしまい、補修してほしいというお問い合わせがしばしばあります。既製品の場合はぼってりと塗料を盛り上げ、一度の塗装で仕上げているので手に触れる部分や屈曲して可動する部位などは塗料が劣化するとかさぶたのようにぽろぽろと剥がれてきてしまいがちです。

この場合、ぽろぽろと剥がれてきてしまうような盛り上げる塗料は当店では使用していないので、同様に再塗装補修を行うことができません。またそのような仕上げの製品の場合は、コバの断面にボソボソした補強材などが露出していることがあり、盛り上げるような塗料でないとそもそも仕上げられない状態のものもあります。

仮に再塗装するとなると今ついている塗料を全て削り落としてから仕上げ直す必要があるので、形状によっては持ち手を鞄から取り外す必要があるかもしれません。

当店の場合は手間ではありますが段階を踏んでコバを仕上げているので、コバの塗料がぽろぽろとかさぶたのように剥離してくることはありません。では痛まないかというと、日常的に手に触れる部分なので経年により色がかすれたり断面が毛羽立ってくることはあるかと思います。ただその場合は再度コバを仕上げ直すことは可能です。

せっかく革で作り直したのに結果的に合皮の時と同じようにぽろぽろと剥離してくるようでは意味がありませんので、なるべく持続可能な素材や製法で修理している次第であります・・・

と、SDGsっぽく言ってみた今日この頃・・・。